Extruder

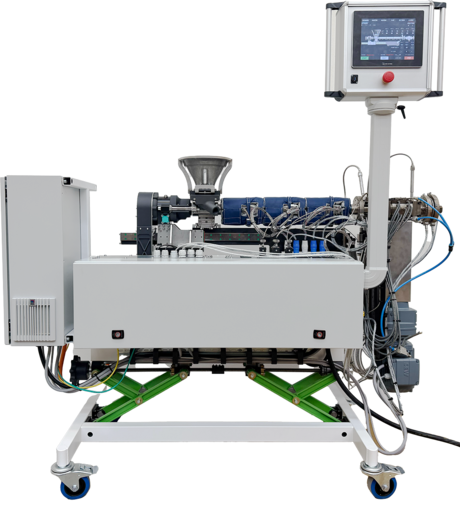

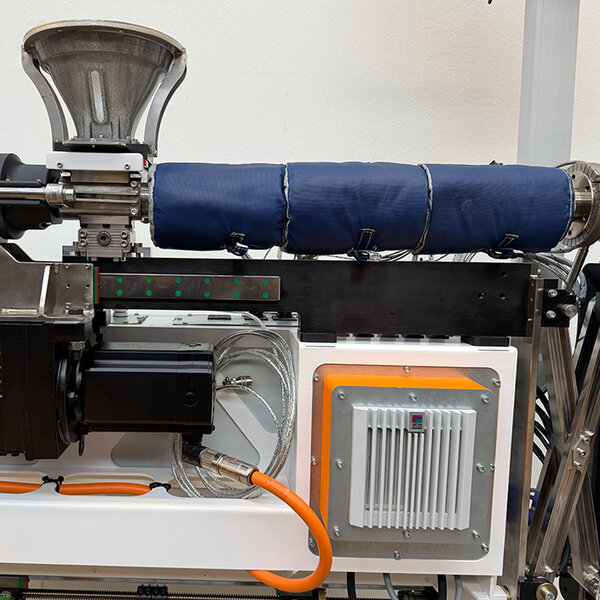

Die Frenz Lab-Extruder mit Einwellenextruder und integrierter Schmelzepumpe ist ein kompaktes, mobiles und hochpräzises Extrusionssystem, das speziell für Forschungs- und Entwicklungszwecke, Prozessoptimierung und (Probelauf-)Produktionsreihen konzipiert wurde. Dieses System kombiniert die kontinuierliche Materialförderung einer Einwellenschnecke mit der druckunabhängigen, pulsationsfreien Flowkontrolle einer Schmelzepumpe, wodurch eine präzise Steuerung von Temperatur, Druck und Durchsatz möglich wird.

Dank modularer Bauweise, höhenverstellbarem Rahmen und robusten, verschleißfesten Komponenten ist die Lab-Extruder flexibel einsetzbar für unterschiedliche Kunststoffe, Rezyklate oder Compoundmaterialien. Sie ermöglicht zuverlässige Prozessdaten, einfache Anpassung der Schneckengeometrie und eine optimierte Materialhomogenisierung, ideal für Kunststoffverarbeiter, Materialwissenschaftler und Entwicklungsleiter, die hohe Qualität und reproduzierbare Ergebnisse erwarten.

- Passt durch jede Standardtür

- Schneckenwechsel unter 10 Minuten

- Extruder und Schmelzepumpe in einem System

- Vollständige Prozessdokumentation per Knopfdruck

Extruder-Modelle Frenz GmbH

Unser Labor-Extruder ist in zwei Ausführungen erhältlich: als vollausgestattetes Komplettsystem oder als kompaktes Tischmodell. Beide Systeme basieren auf derselben bewährten Extruder-Technologie, unterscheiden sich jedoch deutlich in Ausstattung, Flexibilität und Einsatzbereich.

Extruder komplett

Das Komplettsystem bietet die volle Bandbreite an Funktionen für anspruchsvolle Anwendungen. Herzstück ist die integrierte Schmelzepumpe, die eine pulsationsfreie Flowregelung ermöglicht – ein entscheidender Vorteil bei der Prozessoptimierung und Pilotproduktion. Mit 12 Heizzonen, einem maximalen Druck von 350 bar und dem mobilen, höhenverstellbaren Rollgestell ist dieses System ideal für Anwender, die höchste Präzision und Flexibilität benötigen.

Extruder Tischmodell

Die Standalone-Variante ist die richtige Wahl für den Einstieg in die Extrusionstechnik. Mit nur 90 kg Gewicht und kompakten Abmessungen findet sie problemlos auf jedem Labortisch Platz. Die manuelle Flowregelung und 6 Heizzonen bieten solide Prozesskontrolle für Materialentwicklung und Schulungszwecke – ohne den Platzbedarf und die Komplexität des Komplettsystems.

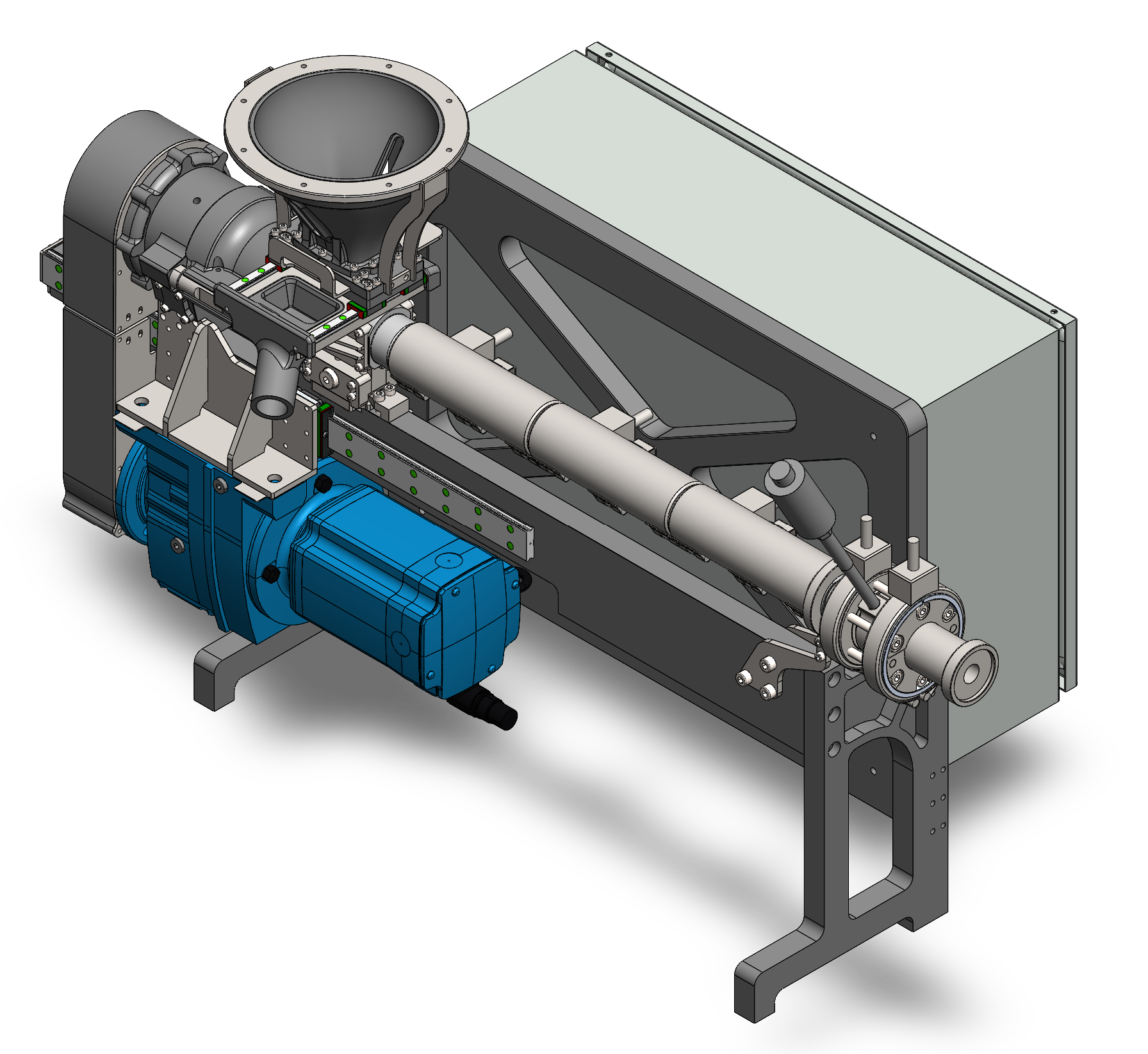

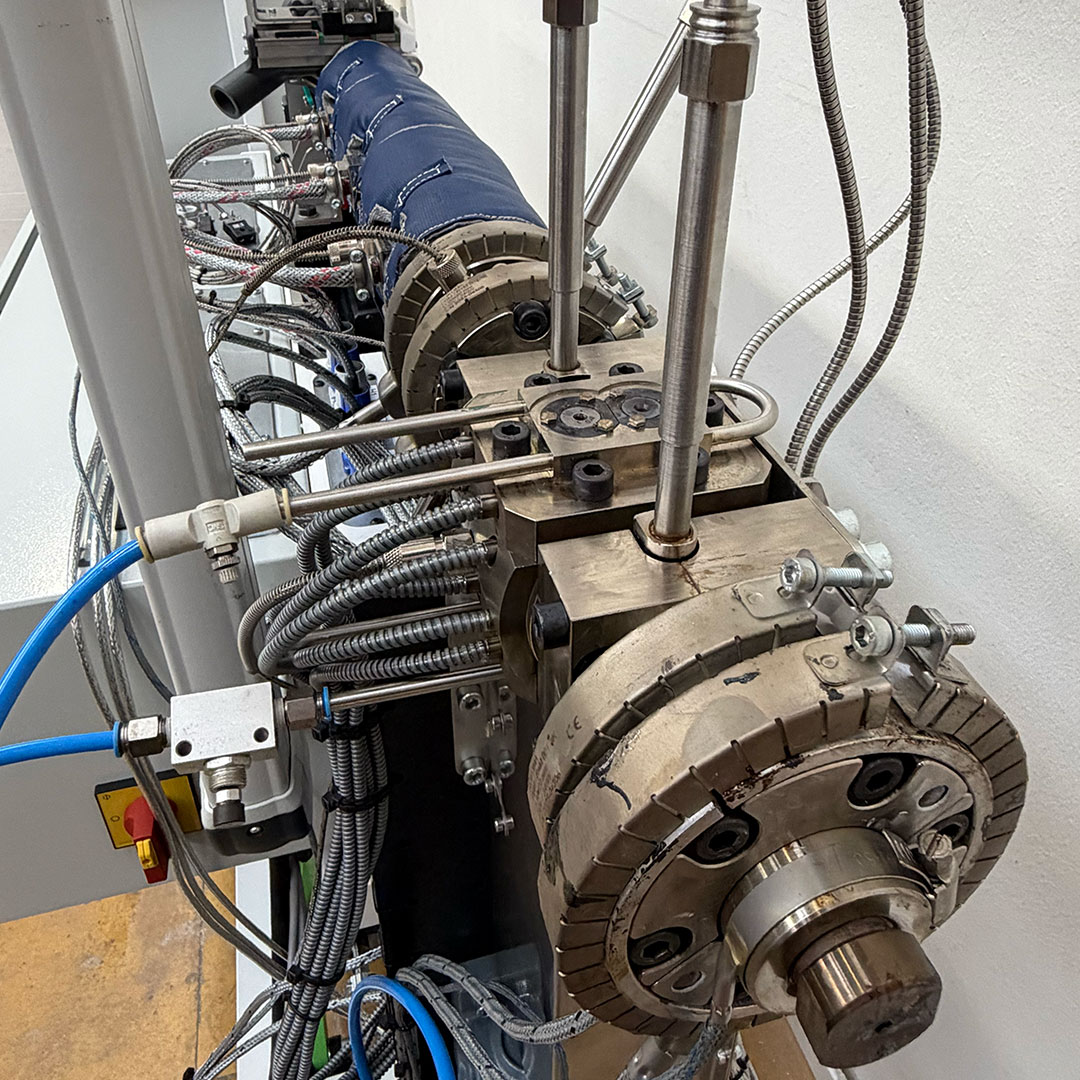

Extruder Komplettsystem mit Schmelzepumpe

Die Komplettvariante kombiniert den Einwellenextruder mit einer Schmelzepumpe auf einem mobilen, höhenverstellbaren Rollgestell. Diese Konfiguration ermöglicht maximale Prozesskontrolle: Der Extruder übernimmt das Aufschmelzen und Homogenisieren, während die Schmelzepumpe eine pulsationsfreie Flowregelung gewährleistet.

Vorteile:

- Pulsationsfreie, automatische Flowregelung

- Druckaufbau bis 350 bar (unabhängig vom Extruder)

- Höhenverstellbar für flexible Integration

- Mobiles Rollgestell für einfache Positionierung

- 12 Heizzonen für präzise Temperaturkontrolle

Technische Spezifikationen Extruder Komplettsystem

Abmessungen & Gewicht

| Gewicht | 250 kg |

| Länge | 1.650 mm |

| Breite | 700 mm |

| Höhe | 1.595 – 1.835 mm |

| Düsenhöhe vom Boden | 930 – 1.170 mm |

| Höhenverstellbar | Ja |

| Mobilität | Mobiles Rollgestell |

Leistungsdaten

| Maschinenspannung | 400 Vac, 3-phasig |

| Gesamtleistung (Peak) | 20.600 W |

| Nennstrom (Peak) | 51,5 A |

| Heizleistung Extruder | 13.800 W |

| Heizzonen Extruder | 4 |

| Heizzonen Schmelzepumpe | 2 |

| Externe Heizzonen | 6 |

| Heizzonen gesamt | 12 |

| Max. Leistung pro Zone | 1.150 W |

Extruder

| Extrudertyp | Einwellenextruder (Single Screw) |

| Extrudermotor | SEW CM3C71M (Servo) |

| Reduktor | SEW R47F (Helical Gear) |

| Motorleistung (kont./Peak) | 3.000 / 5.700 W |

| Motordrehmoment (kont./Peak) | 9,55 / 28,5 Nm |

| Getriebeuntersetzung | 14,56 |

| Max. Schneckendrehmoment | 125,1 Nm |

| Max. Schneckendrehzahl | 206 rpm |

| Schneckendurchmesser | 25 mm |

| L/D-Verhältnis | 24:1 |

| Schneckenlänge (ges./eff.) | 790 / 600 mm |

| Wellendurchmesser | 30 mm |

| Max. Extruderdruck | 200 bar |

| Geschätzter max. Durchsatz | 15 kg/h * |

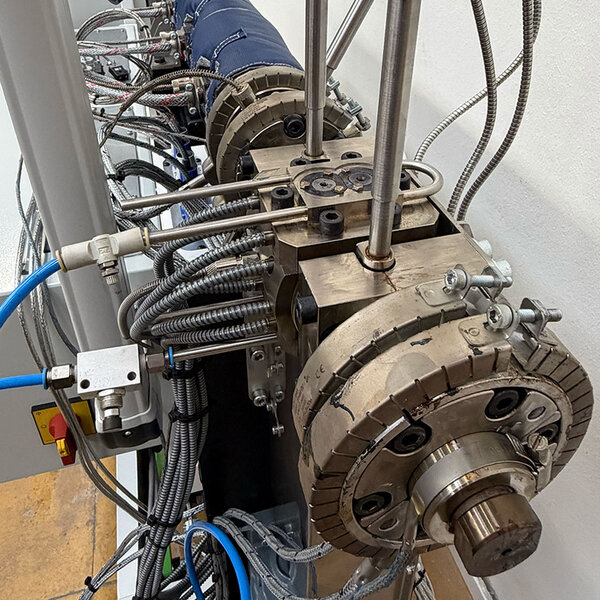

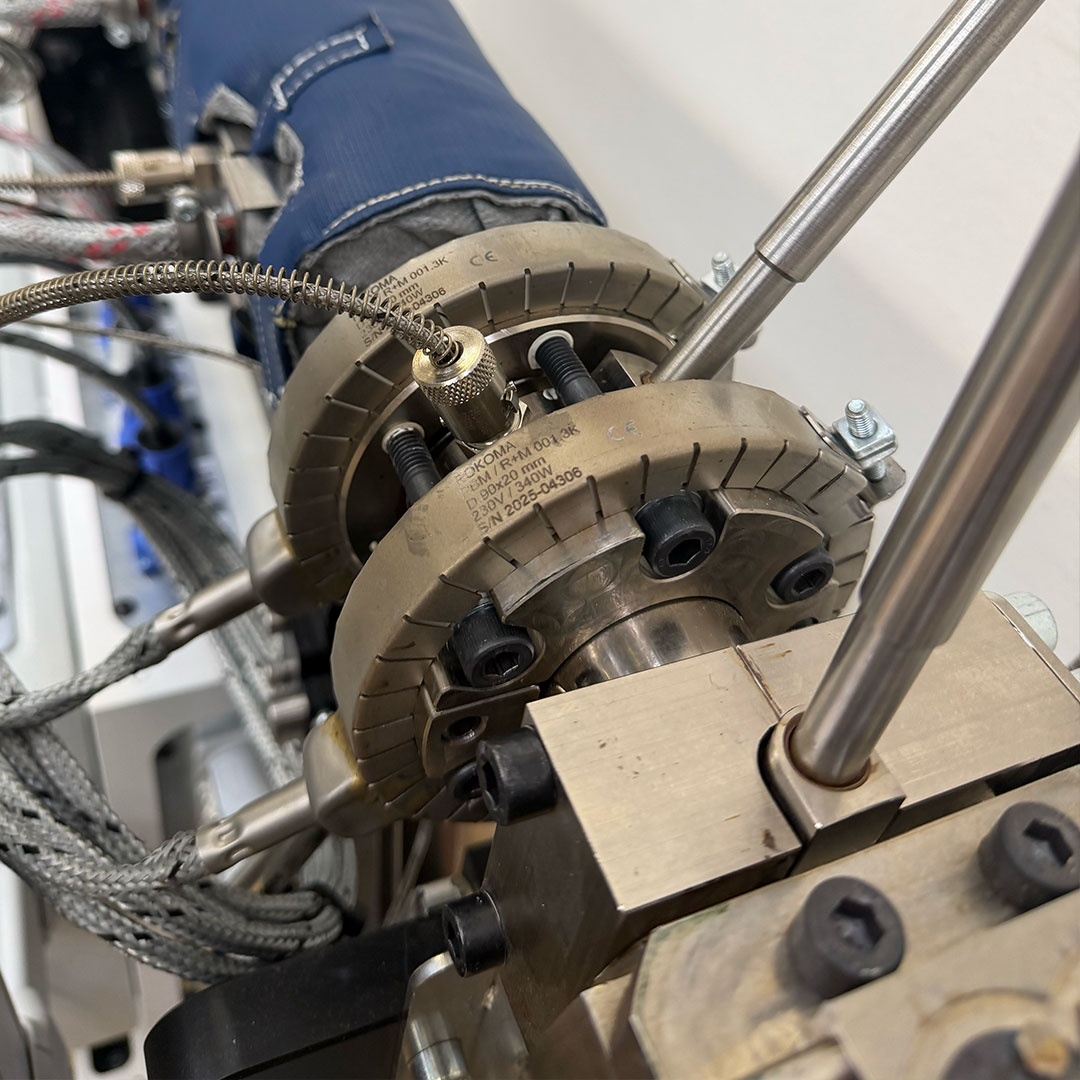

Schmelzepumpe

| Pumpenmotor | SEW DRN80MK4/TF (AC IE3) |

| Pumpenreduktor | SEW R37 (Helical Gear) |

| Pumpenmotor Leistung | 1.100 W |

| Drehmoment @ 50 Hz | 7,32 Nm |

| Getriebeuntersetzung | 24,42 |

| Ausgangsdrehzahl @ 50 Hz | 58,76 rpm |

| Ausgangsdrehmoment @ 50 Hz | 143 Nm |

| Pumpenhub | 2,78 CC/rev |

| Volumetrische Effizienz | 95% |

| Max. Pumpendurchsatz | 9,31 dm³/h |

| Max. Pumpendruck | 350 bar |

Steuerung & Sonstiges

| Steuerung | FlowLink Touchscreen |

| Datenerfassung | Integriertes Datenlogging |

| Trendplot-Funktion | Ja |

| Sensorik | Schmelzdruck + Temperatur |

| Anschlüsse | Steckverbindungen |

| Schneckengeometrie | Kundenspezifisch wählbar |

| Heizelemente | Keramische Bandheizelemente |

| Herkunft | EU-Komponenten, NL-Montage |

Extruder Tischmodell

Das Tischmodell ist ein kompakter Einwellenextruder, konzipiert für Materialentwicklung, Rezepturversuche und Schulungszwecke. Diese Ausführung eignet sich besonders für Anwender, die einen platzsparenden Einstieg in die Laborextrusion suchen, ohne Kompromisse bei der Prozessqualität.

Vorteile:

- Kompakte Bauweise – nur 90 kg

- Passt auf jeden Labortisch

- Schneckenwechsel in unter 10 Minuten

- Ideal für Schulung und Materialentwicklung

- Geringerer Energieverbrauch

Technische Spezifikationen Extruder Tischmodell

Abmessungen & Gewicht

| Gewicht | 90 kg |

| Länge | 1.150 mm |

| Breite | 500 mm |

| Höhe | 700 mm |

| Höhenverstellbar | — |

| Mobilität | Stationär (Labortisch) |

Leistungsdaten

| Maschinenspannung | 400 Vac, 3-phasig |

| Gesamtleistung (Peak) | 12.600 W |

| Nennstrom (Peak) | 31,5 A |

| Heizleistung Extruder | 6.900 W |

| Heizzonen Extruder | 4 |

| Externe Heizzonen | 2 |

| Heizzonen gesamt | 6 |

| Max. Leistung pro Zone | 1.150 W |

Extruder

| Extrudermotor | SEW CM3C71M (Servo) |

| Reduktor | SEW R47F (Helical Gear) |

| Motorleistung (kont./Peak) | 3.000 / 5.700 W |

| Motordrehmoment (kont./Peak) | 9,55 / 28,5 Nm |

| Getriebeuntersetzung | 14,56 |

| Max. Schneckendrehmoment | 125,1 Nm |

| Max. Schneckendrehzahl | 206 rpm |

| Schneckendurchmesser | 25 mm |

| L/D-Verhältnis | 24:1 |

| Schneckenlänge (ges./eff.) | 790 / 600 mm |

| Wellendurchmesser | 30 mm |

| Max. Extruderdruck | 200 bar |

| Geschätzter max. Durchsatz | 15 kg/h * |

Steuerung & Sonstiges

| Steuerung | FlowLink Touchscreen |

| Datenerfassung | Integriertes Datenlogging |

| Trendplot-Funktion | Ja |

| Sensorik | Schmelzdruck + Temperatur |

| Anschlüsse | Steckverbindungen |

| Schneckengeometrie | Kundenspezifisch wählbar |

| Heizelemente | Keramische Bandheizelemente |

| Herkunft | EU-Komponenten, NL-Montage |

Extruder Komplett vs Extruder Tischmodell

Wichtigste Unterschiede zwischen Komplett-Extruder und Tischmodell

| Komplettsystem | Standalone | |

| Gewicht | 250 kg | 90 kg |

| Abmessungen (L×B×H) | 1.650 × 700 × 1.835 mm | 1.150 × 500 × 700 mm |

| Platzbedarf | Mobiles Rollgestell, verfahrbar | Kompakt (Labortisch), stationär |

| Höhenverstellbar | Ja (930–1.170 mm) | — |

| Max. Druck | 350 bar (Pumpe) | 200 bar |

| Gesamtleistung (Peak) | 20.600 W | 12.600 W |

| Nennstrom (Peak) | 51,5 A | 31,5 A |

| Heizzonen gesamt | 12 (6 extern) | 6 (2 extern) |

Welche Extruder Variante passt zu Ihrem Bedarf?

| Komplettsystem | Standalone | |

| Schmelzepumpe | Integriert | — |

| Prozesskontrolle | Temperatur, Druck & pulsationsfreie Flow | Temperatur & Druck |

| Flowregelung | Automatisch (pulsationsfrei) | Manuell (Standard) |

| Ideal für | Prozessoptimierung, Pilotproduktion, anspruchsvolle Anwendungen | Materialentwicklung, Schulung, Einstieg |

Wie ist die Frenz Lab-Extruder aufgebaut und wie funktioniert sie?

Die Frenz Lab-Extruder sind so aufgebaut, dass Kunststoffmaterialien kontinuierlich transportiert, geschmolzen und ausgegeben werden. Alle Komponenten sind aufeinander abgestimmt, um den Materialfluss, die Temperaturkontrolle und die Druckstabilität während des Extrusionsprozesses zu gewährleisten.

Was ist ein Lab-Extruder?

Eine Lab-Extruder ist ein kompaktes, mobiles Extrusionssystem, das Kunststoffgranulate, Flakes oder Rezyklate kontinuierlich transportiert, schmilzt, homogenisiert und durch Düsen formt. Sie werden vor allem für Prozessoptimierung, Materialentwicklung und R&D-Anwendungen eingesetzt. Durch die präzise Steuerung von Druck und Temperatur liefert sie reproduzierbare Ergebnisse für Versuchsreihen und kleine Produktionsläufe.

Vorteile des Lab-Extruders gegenüber Produktionsextrudern

Die Entscheidung für einen Lab-Extruder hat vier große Vorteile

- Kompakt und mobil: einfache Integration in Labor und Technikum

- Hohe Prozesskontrolle: präzise Regelung von Temperatur, Druck und Durchsatz

- Flexibel: wechselbare Schneckengeometrien für unterschiedliche Materialien

- Energieeffizient und wartungsarm: langlebige Komponenten ermöglichen kontinuierlichen Betrieb

Wofür eignet sich ein Lab-Extruder?

Lab-Extruder sind ideal für:

- Forschung & Entwicklung: Materialtests, Rezepturentwicklung, Prozessoptimierung

- Hochschulen & Ausbildungsinstitute: praxisnahes Training in Extrusionstechnologie

- Materialentwickler & Compoundierer: Mischen, Dosieren, Homogenisieren

- Recycling und Aufbereitung: Flakes und Regranulat effizient verarbeiten

Wie transportiert der Einwellenextruder das Material?

Der Einwellenextruder transportiert das Material durch eine rotierende Schnecke im beheizten Zylinder, wo es durch Reibungswärme und externe Heizzonen aufgeschmolzen und homogenisiert wird.

- Material gelangt über den Hopper in den Schneckenkanal

- Schneckenrotation transportiert das Material nach vorne

- Mechanische Reibung und Heizzonen erzeugen die Schmelze

- Homogenisiertes Material wird kontinuierlich zur Düse gefördert

Die Schneckengeometrie kann kundenspezifisch angepasst werden, um für unterschiedliche Materialtypen optimale Schmelzqualität zu erreichen.

Wie arbeitet die Schmelzepumpe?

Die Schmelzepumpe arbeitet unabhängig von der Schneckendrehzahl und baut den Druck für nachgeschaltete Werkzeuge auf, während sie eine pulsationsfreie, linear regelbare Flowrate gewährleistet.

- Entkoppelt Druckaufbau von der Schneckenförderung

- Eliminiert Druckpulsationen und Schmelzerotation (Swirl)

- Sichert gleichmäßigen Materialfluss zur Düse

- Ermöglicht lineare Flowregelung unabhängig vom Gegendruck

Der Extruder konzentriert sich vollständig auf das Aufschmelzen – die Pumpe übernimmt das Druckmanagement.

Wie werden Temperatur und Druck überwacht?

Temperatur und Druck werden überwacht durch integrierte Sensoren entlang des gesamten Prozesses, während die FlowLink-Steuerung alle Daten in Echtzeit verarbeitet und visualisiert.

- Bis zu 12 separat regelbare Heizzonen entlang des Zylinders

- Drucksensoren erfassen Schmelzdruck in Schnecke und Pumpe

- Alle Messdaten werden protokolliert und gespeichert

- Trendplot-Funktion für Echtzeitüberwachung von Druck, Temperatur und Motorbelastung.

Wie funktioniert Materialzufuhr und Schneckenwechsel?

Materialzufuhr und Schneckenwechsel funktionieren schnell und werkzeugarm: Das Material wird über einen Hopper mit großer Einzugsöffnung zugeführt, die Schnecke lässt sich innerhalb weniger Minuten von der Rückseite demontieren.

Materialzufuhr:

- Große Einzugsöffnung für Granulate, Flakes und Mahlgut

- Integrierter Schieber für schnelles Stoppen und Entleeren

- Flanschvorbereitung für optionalen Hopperloader

Schneckenwechsel:

- Demontage werkzeugarm von der Rückseite

- Wechsel innerhalb weniger Minuten möglich

- Verschiedene Geometrien für unterschiedliche Materialtypen

Merkmale und Vorteile Extruder Frenz

Die Frenz Lab-Extruder Serie vereint präzise Prozesskontrolle, modularen Aufbau und robuste Komponenten in einem kompakten System. Sechs zentrale Merkmale machen diese Extruder zur idealen Lösung für anspruchsvolle Anwendungen in Labor und Technikum.

1. Intuitive Prozesssteuerung

Die Prozesssteuerung erfolgt intuitiv über das FlowLink-Touchscreen-System, das alle Parameter übersichtlich darstellt und eine automatische Startprozedur für die Extruder-Pumpen-Kombination bietet.

- Übersichtliche Touchscreen-Oberfläche für alle Prozessparameter

- Automatische Startprozedur minimiert Bedienfehler

- Integriertes Datenlogging für vollständige Prozessdokumentation

- Trendplot-Funktion visualisiert Druck, Temperatur und Motorbelastung in Echtzeit

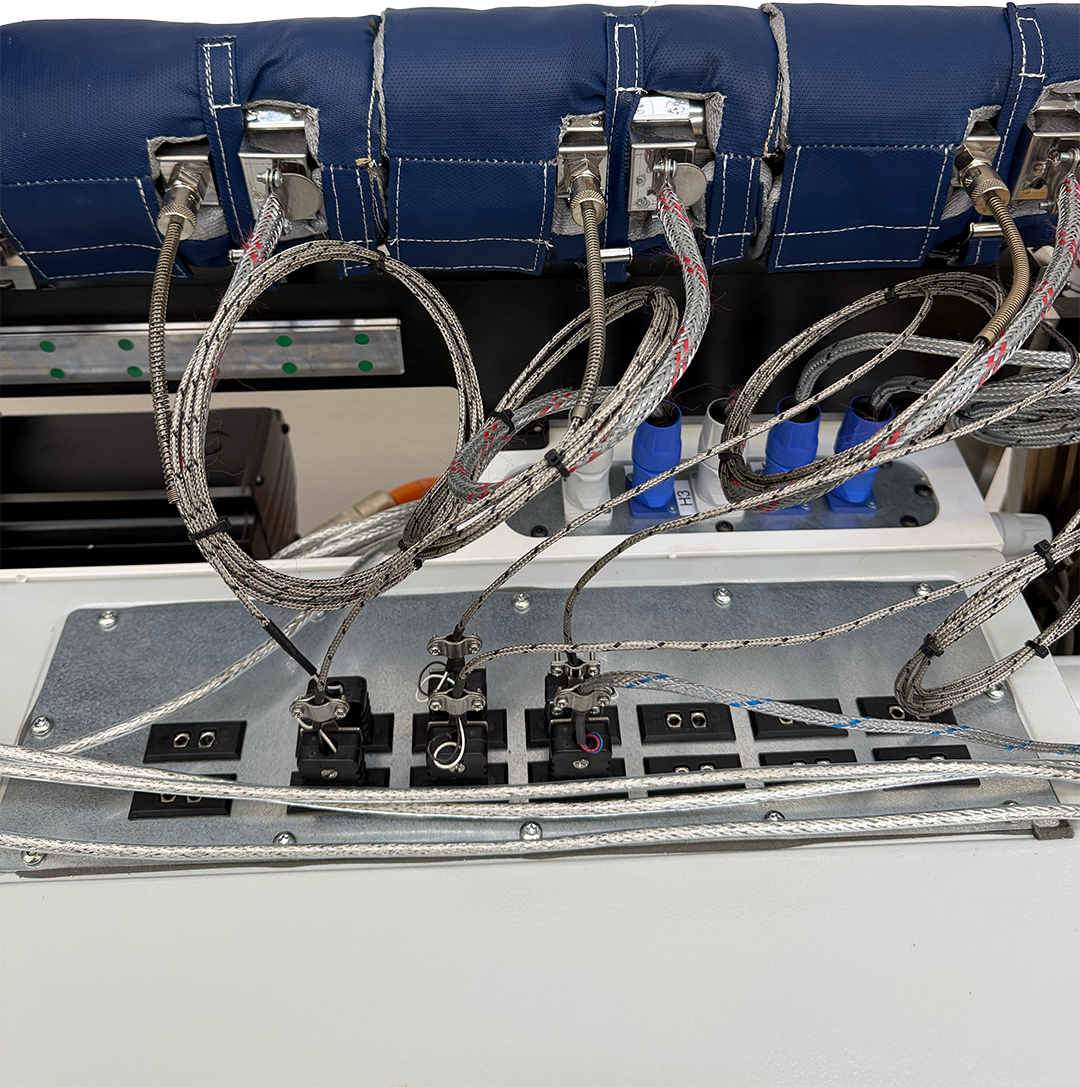

2. Modularer, wartungsarmer Aufbau

Der Aufbau ist modular und wartungsarm konzipiert: Schneckenwechsel erfolgt werkzeugarm von der Rückseite, alle Heizelemente und Thermoelemente sind mit Steckverbindern ausgestattet.

- Schnellwechselsystem für Schnecken ohne Spezialwerkzeug

- Steckverbinder und Bajonettanschlüsse für alle elektrischen Komponenten

- Einfacher Zugang zu Verschleißteilen

- Minimale Stillstandzeiten bei Wartung und Umbau

3. Robuste, verschleißfeste Komponenten

Die Komponenten sind robust und verschleißfest ausgeführt: Zylinder und Schnecke bestehen aus hochwertigen Materialien für den industriellen Dauerbetrieb, auch mit abrasiven Materialien.

- Verschleißfeste Schnecken- und Zylindermaterialien

- Keramische Bandheizelemente für lange Lebensdauer

- Geeignet für gefüllte Compounds und Rezyklate

- Ausgelegt für kontinuierlichen Betrieb

4. Mobil und höhenverstellbar

Das Komplettsystem ist mobil und höhenverstellbar durch ein Rollgestell mit integrierter Höhenverstellung, das flexible Einsatzorte und ergonomisches Arbeiten ermöglicht.

- Verfahrbar zwischen verschiedenen Einsatzorten

- Stufenlose Höhenverstellung für ergonomische Bedienung

- Horizontaler Hubtisch für einfache Filterwartung

- Keine zusätzlichen Hebezeuge erforderlich

Hinweis: Diese Funktion ist nur in der Komplettvariante mit Schmelzepumpe verfügbar.

5. Energieeffiziente Temperierung

Die Temperierung arbeitet energieeffizient durch bis zu 12 separat regelbare Heizzonen mit keramischen Bandelementen, die schnelles Aufheizen und geringe Wärmeverluste gewährleisten.

- Bis zu 12 individuell regelbare Heizzonen

- 6 zusätzliche Zonen für externe Anwendungen (Düsen, Werkzeuge)

- Keramische Heizelemente für schnelles Aufheizen

- Präzise Temperaturführung für optimale Schmelzequalität

6. Flexible Materialzufuhr

Die Materialzufuhr ist flexibel gestaltet durch einen Hopper mit großer Einzugsöffnung und integriertem Schieber, der auch schwer förderbare Materialien zuverlässig verarbeitet.

- Große Einzugsöffnung für Granulate, Flakes, Mahlgut und Fasern

- Integrierter Schieber für schnellen Materialstopp

- Einfaches Entleeren bei Materialwechsel

- Flanschvorbereitung für optionalen Hopperloader